De la maintenance manuelle à la maintenance prédictive

Le leader mondial de la fabrication de vis s’est associé à Advantech afin de mettre en place un système de maintenance prédictive pour les machines de formage de vis. Leur capacité de production de 6,6 milliards d’écrous par an dépend fortement de la fiabilité de leurs équipements de fabrication. De ce fait, la défaillance du matériel engendrerait des pertes importantes pour l’entreprise.

Jusqu’à aujourd’hui, une équipe de techniciens « écoute » l’équipement et tente d’identifier la source du problème lorsque la machine émet des bruits inhabituels. Une défaillance peut alors être envisagée.

Néanmoins, cette méthode de dépannage est relativement limitée, notamment en raison du bruit ambiant permanent dans l’usine, des autres sons produits par les différentes machines…

Pour remédier à ce problème d’ordre majeur et prévenir tout risque de dysfonctionnement, la société a décidé d’investir dans la maintenance prédictive.

Configurations requises

Penser ce projet et s’entourer des bons acteurs est une première mission compliquée. En effet, le domaine de formage de vis nécessite des connaissances spécialisées du métier et du secteur. La plupart des fournisseurs et des intégrateurs de systèmes manquant logiquement d’expérience dans ce domaine.

Rapidement et une fois entouré d’un intégrateur spécialisé, le fabricant de vis met en œuvre son système de maintenance prédictive avec succès.

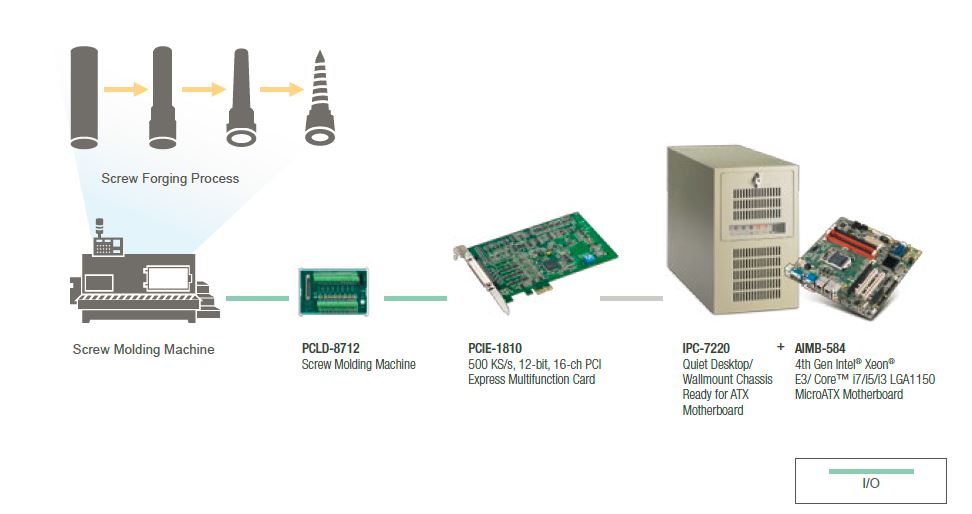

Le processus de production des vis est le suivant : les fils métalliques sont coupés puis passés trois fois dans une presse de forgeage à froid avant la formation des vis. Par la suite, l’ébauche doit subir plusieurs opérations, notamment le tournage, le laminage de fil, le traitement thermique et la galvanoplastie, avant d’être achevée. L’étape la plus importante de cette procédure est le forgeage à froid. Cette étape nécessitant jusqu’à plusieurs dizaines de tonnes de pression pour frapper la matrice de la vis, il est difficile d’estimer la durée de vie de la matrice. La remplacer trop tôt coûterait très cher, mais retarder son remplacement risquerait d’endommager la machine et ainsi de retarder la production. Il est donc essentiel d’estimer avec précision la durée de vie d’utilisation de la matrice.

Des éléments ultra-performants

Il a été proposé l’utilisation d’un châssis Advantech IPC-7220, avec une carte mère AMB-584G2 (dotée d’un processeur Core i7-4770S), d’une carte multifonction analogique PCIE-1810 (500 KS/s, 12-bit, 16-ch) et d’un bornier de conditionnement de signal PCLD-8712SSO. Le fonctionnement de l’ensemble du système est le suivant : un capteur piézoélectrique est installé dans la machine de formage des vis afin de surveiller la forme d’onde d’estampage qui permet de pouvoir déterminer le degré de détérioration de la matrice.

Le principal indicateur de performance que la société a cherché à améliorer avec la mise en place de la maintenance prédictive était le taux de disponibilité des machines de production.

Suite à l’installation du nouveau système, les machines de formage à vis utilisées peuvent maintenant détecter avec précision l’état de fonctionnement de chaque matrice et ainsi prévoir le risque de défaillance de l’équipement. Les risques de défaillances ayant depuis considérablement diminué.

Les matériels Advantech intégrés dans le projet

- IPC-7220 : Châssis de bureau, mural, silencieux, compatible avec la carte mère ATX.

- PCIE-1810 : Carte multifonction PCIExpress 500 KS/s, 12-bit, 16-ch

- PCLD-8712 : Bornier de conditionnement de signal

- AIMB-584 : MicroATX Intel® Xeon® E3 / Core ™ i7 / i5 / i3 / i3 LIG1150 de 4ème génération avec Q87 / C226, CRT / DVI / eDP / LVDS / DP, 6 COM, DualLAN, SATAIII

Conclusion du projet

La machine de formage à vis est un exemple typique d’application d’IoT Industriel et qui est construit sur une base de connaissances spécialisées des marchés verticaux. Dans ce projet, il était indispensable que les acteurs aient une expérience précise du secteur pour obtenir un résultat optimal. L’ensemble du système équipé Advantech a été achevé en moins de 6 mois : conception, tests, mise en œuvre et étalonnage.