Au fil de votre parcours professionnel, vous avez probablement déjà entendu parler du concept de “Smart Manufacturing”. Cependant, il est légitime de se demander si cette expression est réellement comprise et utilisée correctement. La fabrication intelligente ; communément appelé “Smart Manufacturing” ; révolutionne le paysage industriel en tirant parti des technologies avancées ; pour optimiser tous les processus de production. En intégrant des machines connectées à Internet et des systèmes d’analyse de données en temps réel, elle vise à accroître l’efficacité opérationnelle et la productivité, tout en améliorant la qualité des produits.

De l’Industrie 1.0 à l’Industrie 5.0

Tout a commencé il y a plus de deux siècles avec la première révolution industrielle, l’Industrie 1.0, marquée par l’avènement de la vapeur et des machines qui ont radicalement transformé la fabrication. Ensuite est venue l’Industrie 2.0, caractérisée par l’utilisation croissante de l’électricité à la fin du XIXe siècle, entraînant une production de masse sans précédent. L’Industrie 3.0, dans les années 1970, a vu l’introduction de l’automatisation et des premières technologies informatiques, changeant la façon dont nous travaillons et produisons. Aujourd’hui, nous vivons l’ère de l’Industrie 4.0, ou fabrication intelligente, où des technologies avancées repoussent les limites de la production traditionnelle. Imaginez un monde où les machines communiquent entre elles, où les données guident les décisions et où l’efficacité est primordiale. Parallèlement, l’Union européenne explore le concept d’Industrie 5.0, mettant l’accent sur la durabilité et l’humanité.

Les avantages de la fabrication intelligente

Le Smart Manufacturing révolutionne la production en utilisant des données et des technologies intelligentes. Voici 8 avantages clés qui favorisent son adoption :

- Amélioration de l’efficacité et de la productivité : En optimisant les processus et en automatisant les tâches, les usines intelligentes augmentent la production tout en réduisant les déchets.

- Maintenance prédictive : Grâce aux capteurs et à l’analyse des données en temps réel, les fabricants peuvent prévoir les défaillances d’équipement, permettant une maintenance proactive et réduisant les temps d’arrêt et les coûts associés.

- Prise de décision basée sur les données : Les données en temps réel des capteurs et des machines permettent une prise de décision informée tout au long du processus de production, améliorant les prévisions et la réactivité aux évolutions du marché.

- Flexibilité et une réactivité améliorée : Les lignes de production peuvent être facilement ajustées pour répondre aux changements de conception, à la demande des clients ou aux tendances du marché, permettant aux fabricants de rester compétitifs.

- Amélioration de la sécurité des travailleurs : Les technologies intelligentes automatisent les tâches dangereuses et identifient les dangers potentiels en temps réel, réduisant ainsi les risques d’accidents sur le lieu de travail.

- Réduction de l’impact environnemental : Les systèmes intelligents optimisent la consommation d’énergie, réduisent la génération de déchets et identifient des opportunités d’utilisation de matériaux et de processus durables.

Ce ne sont là que quelques exemples parmi les nombreux avantages offerts par la fabrication intelligente. À mesure que la technologie continue d’évoluer, nous pouvons nous attendre à encore plus d’innovations passionnantes et d’applications, qui transformeront davantage le paysage manufacturier.

7 technologies en pleine croissance

- L’IoT et IIoT : Connecter des appareils, capteurs et machines à un réseau permet la surveillance en temps réel de l’équipement, la maintenance prédictive et la prise de décisions basées sur les données.

- IA/Apprentissage automatique en périphérie : Ces technologies imitent l’intelligence humaine et améliorent les performances en anticipant les défaillances d’équipement, optimisant les horaires de production et améliorant le contrôle qualité.

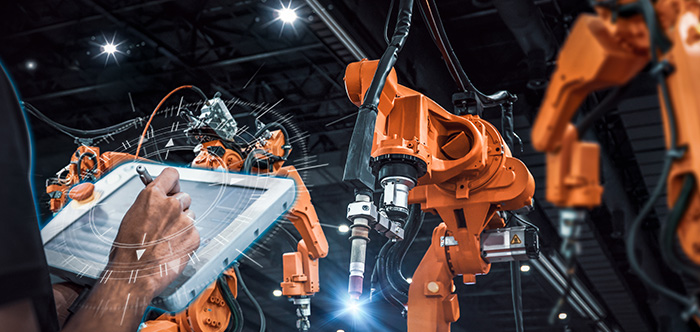

- Autonomation/Robotique : Les robots autonomes réalisent des tâches répétitives avec précision, libérant les travailleurs humains pour des activités à plus haute valeur ajoutée.

- Big Data : Les données massives générées dans les processus de fabrication sont analysées, pour améliorer les processus, anticiper les pannes d’équipement et prendre des décisions en temps réel.

- Sétection d’anomalies : Les algorithmes identifient les dysfonctionnements de l’équipement, les incohérences des processus et les défauts de qualité en temps réel.

- Connectivité 5G : Cette technologie permet une communication fiable et rapide entre les appareils IoT, les robots et les systèmes de production.

- Jumeau numérique : Réplique virtuelle de processus ou de systèmes, ils permettent de modéliser, surveiller et optimiser les processus de production et l’équipement.

Il est essentiel de passer à la fabrication numérique pour rester concurrentiel aujourd’hui. Avec l’adoption croissante des technologies de fabrication 4.0, l’avenir du Smart Manufacturing nous réserve un environnement de production totalement nouveau, adapté à toutes les usines et à tous les secteurs. Cependant, à mesure que cette notion évolue, attendez-vous à une intégration plus poussée de l’automatisation, de l’IA et des avancées telles que les jumeaux numériques pour un avenir de fabrication hyper-connecté et intelligent.