L'IoT industriel désigne l’intégration de capteurs, réseaux et plateformes logicielles pour connecter et mesurer les processus industriels en temps réel. En 2026, cette technologie devient essentielle pour répondre aux exigences réglementaires européennes, notamment les audits énergétiques obligatoires, le reporting ESG et les obligations d’efficacité énergétique. Pour les industriels, l’enjeu est double : assurer la conformité réglementaire et optimiser la performance opérationnelle, la fiabilité des équipements et la continuité de production.

1/ Définition et rôle de l’IoT industriel

L’IoT industriel se compose de trois éléments principaux :

- Capteurs et dispositifs connectés qui mesurent la consommation énergétique, température, vibrations, humidité ou pression.

- Passerelles IoT et réseaux industriels qui transportent les données vers des plateformes analytiques.

- Plateformes de collecte et d’analyse qui historisent et interprètent les données pour générer des KPIs exploitables.

Mais à quoi cela sert ?

- Mesurer précisément la consommation et la performance

- Détecter les anomalies en temps réel

- Produire des rapports fiables pour la conformité réglementaire

2/ Contexte industriel et enjeux réglementaires 2026

Audits énergétiques obligatoires

La Directive européenne EED impose des audits réguliers pour les grands consommateurs. Les solutions IoT fournissent des données fiables et horodatées, indispensables pour les audits et la certification ISO 50001.Reporting ESG et obligations de performance

Les nouvelles normes exigent des indicateurs précis sur les émissions et la consommation énergétique. L’IoT industriel automatise le reporting et facilite la traçabilité des actions correctives.Optimisation opérationnelle et maintenance prédictive

Les capteurs IoT détectent les anomalies machines avant qu’elles n’impactent la production, permettant ainsi une réduction des coûts et une meilleure continuité opérationnelle.

3/ Fonctionnement et principes clés

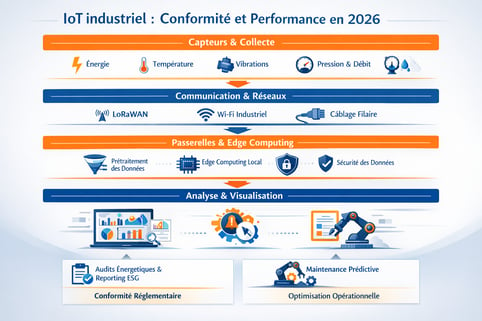

L’IoT industriel repose sur quatre étapes essentielles : capteurs et collecte, communication et réseaux, passerelles et Edge Computing, analyse et visualisation.

Capteurs et collecte

Les objets IoT sont le point de départ du système IoT : ils mesurent des paramètres physiques critiques pour l’industrie 4.0.

- Énergie : mesure de la consommation électrique par machine ou ligne de production, identification des surconsommations et pics hors production.

- Température : surveillance des fours, moteurs ou zones sensibles pour éviter la surchauffe et garantir la qualité produit.

- Vibrations et acoustique : détection précoce d’usure ou de déséquilibre mécanique, utile pour la maintenance prédictive.

- Pression et débit : suivi des fluides industriels (gaz, liquides) pour anticiper les anomalies et respecter les contraintes réglementaires.

-> Cas pratique : un capteur de vibration installé sur un moteur critique peut déclencher une alerte avant qu’une panne majeure n’interrompe la production.

Communication et réseaux

Une fois les données captées, elles doivent être transmises vers une plateforme de traitement via des réseaux adaptés à l’environnement industriel :

- LoRaWAN : réseau longue portée et basse consommation, idéal pour capteurs disséminés dans de grands sites.

- Wi-Fi industriel : transmission rapide et sécurisée, adaptée aux machines critiques nécessitant un suivi en temps réel.

- Câblage filaire industriel (Ethernet industriel, Profinet, Modbus TCP) : pour les données sensibles ou les zones avec forte interférence électrique.

-> Bonnes pratiques : combiner plusieurs types de réseaux pour garantir la redondance, la continuité et la sécurité des flux de données.

Passerelles et Edge Computing

Les passerelles IoT jouent le rôle d’interface entre les capteurs et la plateforme centrale :

- Prétraitement des données : filtrage, agrégation et normalisation avant envoi, pour réduire le volume de données et améliorer la vitesse d’analyse.

- Edge Computing : traitement local des données sensibles ou critiques pour garantir la sécurité, la latence minimale et la continuité même en cas de coupure réseau.

- Sécurité : cryptage des données, authentification des capteurs, isolation réseau.

-> Exemple : sur une ligne de production, une passerelle Edge peut calculer localement la consommation énergétique par machine et ne transmettre vers le serveur que les valeurs agrégées ou alertes critiques.

Analyse et visualisation

Une fois les données centralisées, elles doivent être transformées en information exploitable :

- Dashboards industriels : visualisation en temps réel des KPIs essentiels (consommation d’énergie, disponibilité machines, production, émissions CO₂).

- Alertes automatiques : déclenchement d’actions correctives immédiates pour éviter les interruptions ou non-conformités.

- Reporting réglementaire : extraction automatique des données pour répondre aux audits énergétiques et obligations ESG.

-> Avantage : les données brutes deviennent des indicateurs concrets pour piloter la performance, prioriser les investissements et optimiser la maintenance.

4/ Bénéfices concrets pour les industriels

| Objectif industriel | Bénéfice clé | Impact opérationnel |

|---|---|---|

| Audit énergétique | Données fiables et horodatées | Conformité vérifiable, réduction des risques |

| Optimisation de production | Détection d’anomalies | Moins d’arrêts, réduction des coûts maintenance |

| Suivi des émissions | KPIs carbones automatisés | Meilleur pilotage RSE & reporting |

| Efficacité énergétique | Détection des surconsommations | Réduction des coûts énergétiques |

| Maintenance prédictive | Alertes et planification | Continuité de production et ROI amélioré |

Exemples ou cas d’usage industriels

- Audit énergétique d’une ligne de production : capteurs IoT identifient des surconsommations, permettant de réduire la facture énergétique de 5 % en six mois.

- Maintenance prédictive sur machine critique : détection d’usure, intervention planifiée avant panne, évitant 48 h d’arrêt.

- Reporting ESG automatisé : consolidation des données énergétiques et d’émissions pour un reporting fiable aux auditeurs.

L’IoT industriel est un levier stratégique pour les industriels en 2026 : il permet conformité réglementaire, optimisation énergétique et performance opérationnelle. Les solutions IoT fournissent données fiables, visibilité continue et capacité d’action rapide, réduisant les coûts, anticipant les risques et améliorant la continuité des activités industrielles.

FAQ métier

1. L’IoT industriel est-il adapté à toutes les usines ?

Oui, dès lors que des paramètres mesurables peuvent être collectés et analysés.

2. Comment commencer un projet IoT industriel ?

Réaliser un audit des besoins, identifier les machines critiques et définir les KPIs.

3. Les données IoT sont-elles sécurisées ?

Oui, avec des protocoles cryptés et des architectures Edge fiables.

4. Comment l’IoT améliore l’audit énergétique ?

Mesures continues et horodatées remplacent la saisie manuelle, fournissant des preuves objectives.

5. Quels risques sans IoT industriel ?

Données incomplètes, audits inefficaces, pénalités réglementaires et décisions basées sur intuition plutôt que faits.